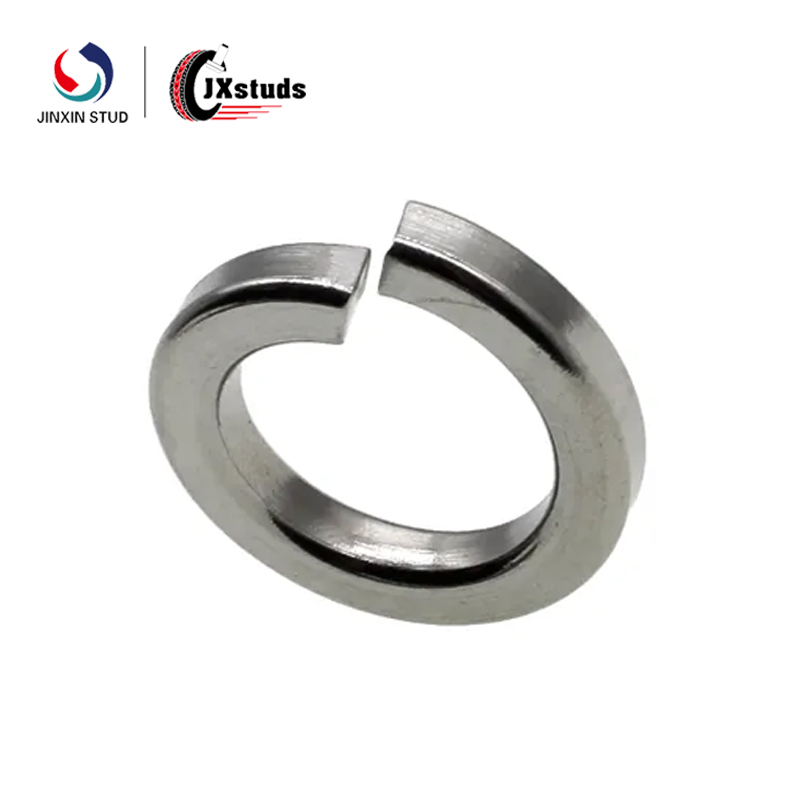

El conformado en frío se utiliza ampliamente en la producción de componentes automotrices, de hardware, electrónicos y mecánicos gracias a su alta eficiencia, ahorro de energía y excelente aprovechamiento del material. Como herramienta clave en este proceso, la matriz de conformado en frío determina directamente la precisión de la pieza, la calidad superficial y la eficiencia general de la producción.

Antes de diseñar unmatriz de conformación en fríoSe debe realizar un análisis exhaustivo de la pieza. Esto incluye la evaluación del tamaño, la forma, el espesor de pared y las tolerancias dimensionales de la pieza. Los diferentes materiales metálicos, como el acero al carbono, el acero inoxidable, el cobre y las aleaciones de aluminio, presentan diferentes características de ductilidad, dureza y recuperación elástica. Por lo tanto, es esencial evaluar si una pieza es apta para el conformado en frío y determinar los pasos de procesamiento necesarios, como el embutido, el troquelado y el doblado.

A continuación, se realiza el diseño de la estructura de la matriz, la etapa fundamental de la ingeniería de matrices de conformado en frío. Esta estructura determina la precisión del conformado y la vida útil de la matriz. Según los requisitos de producción, los diseñadores pueden optar por una matriz de un solo punzón, progresiva o compuesta. Los componentes clave, como las matrices superior e inferior, los pasadores expulsores, los postes guía y los bujes, deben diseñarse con precisión para garantizar un conformado fluido y estable.

La selección del material de la matriz también es crucial. La elección del material y del proceso de tratamiento térmico afecta directamente la resistencia al desgaste, la tenacidad y la vida útil de la matriz. Los materiales comunes incluyen acero de alta velocidad, acero para herramientas de trabajo en frío y carburo de tungsteno. Los métodos de tratamiento térmico, como el temple y el revenido, mejoran la dureza y la resistencia al desgaste, a la vez que mantienen una tenacidad suficiente para un funcionamiento prolongado.

Una vez finalizado el diseño, comienza la fabricación de la matriz. Esta etapa transforma el diseño digital en una herramienta física mediante procesos como fresado, rectificado, corte por hilo y electroerosión. Las pruebas de precisión y el ajuste fino garantizan que todos los componentes cumplan con las tolerancias requeridas. A continuación, se ensambla y se pone en marcha la matriz, a menudo mediante punzonado en seco o conformado de prueba para verificar la precisión del movimiento y la calidad del conformado.

El paso final es la prueba y optimización. Durante esta fase, se inspeccionan las piezas producidas para comprobar su precisión dimensional, consistencia de forma y acabado superficial. Con base en los resultados de la prueba, se ajustan parámetros como la holgura del troquel, la carrera del expulsor y la alineación de la guía. Esto garantiza que el troquel funcione de forma estable y fiable durante la producción en masa a largo plazo.

En resumen, el proceso de diseño de matrices de conformado en frío abarca el análisis de piezas, la evaluación del proceso, el diseño estructural, la selección de materiales, el mecanizado y el ensamblaje, y la optimización de las pruebas. Cada etapa afecta directamente la calidad de las piezas conformadas y la eficiencia de la producción.

Elegir un profesional con experienciaProveedor de matrices de conformado en frío Garantizamos no solo alta precisión, durabilidad y soluciones de diseño personalizadas, sino también una eficiencia de producción optimizada y un menor costo total. Con capacidades integrales que abarcan el diseño, la fabricación y el soporte para la producción en masa, nos comprometemos a ofrecer matrices de conformado en frío que brindan estabilidad duradera y un rendimiento confiable para cada necesidad de fabricación.